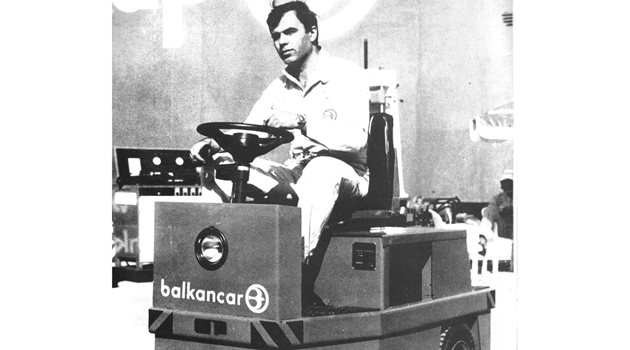

Мръсните тайни на БГ история: "Балканкар" продава електрокари за стотици милиони в чужбина

Няколко завода произвеждат общо 120 000 електрокара и роторни мотори в най-добрите си години

Производството на първите български електрокари води началото си от няколко стари предприятия. Едното от тях още навремето е наречено трамвайно депо “Красно село”. Създадено е през 1934 г. и в него тогава работят 70 души. В началото на 1942 г. те вече са 180. През второто полугодие на 1943-а след една от големите бомбардировки на англо-американски самолети над София и разрушаването на трамвайното депо “Мария Луиза” работниците са прехвърлени в “Красно село”. Така там вече работят около 580 души. По-късно това предприятие ще прерасне в Комбинат за електрокари “6 септември”.

Другото са три малки фабрики отпреди 9 септември 1944 г. – електромоторна на “Алабин”, трансформаторна на “Цариградско шосе” и апаратурна, която е за сухи токови прекъсвачи, на “Опълченска”. През 1949 г. те се обединяват в силнотоков завод “Васил Коларов”.

С помощта на руски специалисти от “Електросила” в Ленинград, “Уралмашстрой” и Харковския силнотоков завод започват да се произвеждат турбини за ВЕЦ, високоволтови секции за синхронни генератори и двигатели, силови трансформатори и електродвигатели. След различни реорганизации, характерни за социализма, част от специалистите и работниците му ще се преместят в друг завод.

Той пък се издига на мястото на национализираното частно предприятие на Марко Селиктар, създадено през 1928 г. Отначало то се намира на ул. “Искър” 20, но с разрастване на производството се премества в квартал “Военна рампа” на място, което собственикът купува през 1946 г. с намерение на разшири производството,

без и да подозира, че след година ще бъде национализирано

Тогава той има около 60 работници.

Веднага след национализацията изниква въпросът за създаване на фабрика, която да произвежда пресовани изделия за широко потребление. Затова през 1948 г. на закупеното място от бившия собственик се решава да се започне строителството на ново и много по-голямо предприятие от замисленото от Селиктар. То се нарича ДИП “Метална индустрия”. Като част от него от 1 януари 1961 г. се появява и новият Завод за постояннотокови машини, който по-късно е известният завод “Георги Костов”.

През 1952 г. вече прерасналата в завод някогашна работилница става Стопанско предприятие “Трамваен и тролейбусен завод “6 септември”, който основно прави мостови кантари. След няколко години по съветски образец там

започва производството и на български тролеи, които най-напред тръгват в София и Пловдив

Направени са и каросерии за автобуси “Шкода” и така първите 6 от тази марка се появяват по пътищата на страната. Покрай това основно производство са разработени и монтирани лифтовете за “Алеко” и Драгалевци, машинното обновяване на тогава единствената кланица в София в “Орландовци”.

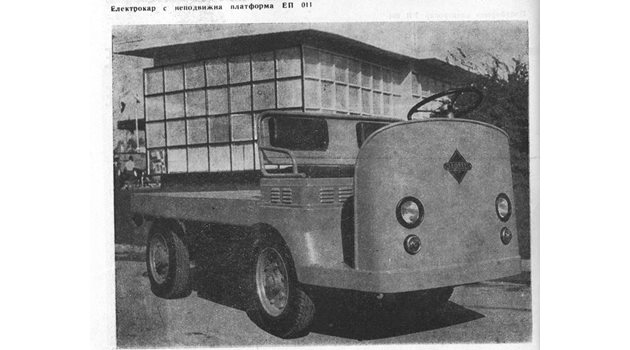

През 1956 г. в завода са докарани за ремонт два вносни електрокара с ръчно управление и най-стара конструкция, сочат документи в Държавна агенция “Архиви”. Заводското ръководство стига до идеята да заложи в производствения план 7 електрокара от същия тип за тогавашни 164 000 лева. Благой Антонов и Борис Аначков започват проектирането и разработката на първия прототип. За да стане това, през същата 1956 г. в завода пристига камион, натоварен с машинни части и детайли от най-нов платформен електрокар на източно-германската фирма “Блайхерт”.

“От горе” е поставена задача по този образец да се направят 20 електрокара за тогавашното Стопанско обединение БДЖ. Пак през 1956 г. се отделя ремонтната и производствената дейност и предприятието се преименува на Електротранспортен завод “6 септември”. По линия на Съвета за икономическа взаимопомощ на тогавашните социалистически страни в България е заложено производството на електрокари от 1957 г.

Първият държавен план е за 300 броя, но от тях са произведени едва 141. През 1958 г. започва производството и на високоповдигащи електрокари. За прототип са избрани произведените в западногерманската фирма “Еслинген”, а държавният план е увеличен на 1200 броя.

Тогава за тестове е изпратен и първият български електрокар във фирмата “Лайщелле” в Дрезден. През 1960 г. над 80 на сто от електрокарите са предназначени за износ. В листата за производството вече са електрокари повдигачи с товароподемност 1 и 2 тона, самосвали и влекачи, а мотокарът нископовдигач е с товароподемност 3 тона.

През 1962 г. започва строителството на нова сграда, в която само в основите са излети 30 000 куб. м бетон. Новият завод е открит през 1963 г. През 1965 г. с разрастване на българското каростроене и износа в чужбина е създадено обединение “Тежко машиностроене”, което по-късно е преименувано на “Балканкар”.

Задачите, които са му определени тогава, са да извършва научноизследователска, проектантска и търговска дейност на електрокари, мотокари, телфери, акумулатори, двигатели с вътрешно горене, автомобили и резервни части. В него са

включени 24 завода, които

след 3 години вече са 30

Сред тях са и “Рекорд” в Пловдив, “Пневматика” в Кърджали, “6 септември” и “Георги Костов” в София, “Мадара” в Шумен, машиностроителни и чугунолеярни заводи и много други в цялата страна. В тях работят близо 28 000 души.

През 1965 г. обединението е произвело продукция за 219 милиона лева, а през 1968 г. – за 372 милиона лева. През 1965 г. “Балканкар” изнася продукция за 131 331 000 валутни лева, а през 1968 г. - за близо 190 000 000.

Средногодишното производство е от 100 000 до 120 000 броя. Освен технологично нови стартерни мотори, електромагнити и прекъсвачи се правят и стартерни мотори и електродвигатели за вентилация на автобуси “Чавдар”, произвеждани в Ботевград, електродвигатели за електромобили и робокари.

През 1966 г. на Пловдивския панаир са показани 11 вида електрокари, а през 1967 г. е изпратен 50 000-ният за Съветския съюз. Българските машини работят основно в заводите “КАМаз”, “Лихачов”, “Москвич” и ВАЗ в Толиати, чието строителство е започнало.

През 1972 г. производствените площи пак отесняват и заводът се мести в нова сграда между кварталите “Красно село”, “Овча купел” и “Красна поляна”. Площта му е 200 декара. През 1983 г. в плана е заложено производство на 23 000 електро- и мотокара за износ и за местния пазар. 1650 от тях са предназначени за определяните тогава като капиталистически страни.

Търговската фирма “Балканкаримпекс” има най-печеливши филиали в Белгия, Финландия и Сингапур, както и три смесени задгранични фирми – “Сибикар” в Италия, “Ирионкар” във ФРГ, “Технокар” във Франция. Електрокари се изнасят и в Англия и Испания.

Все по това време като предприятия еталони в София са определени Научно-производственият комплекс “Металорежещи машини”, “6 септември”, заводът за изчислителна техника с ЦИИТ, завод “Електроника”, КПМИ “Георги Костов” - все свързани с българското електро- и мотокарно производство или с продукция, която е основно перо в износа за валута.

През 1981-1982 г. в завод “Георги Костов” са направени над 30 образеца на различни типове двигатели. Те са изпитвани по половин година във фирми като “Калмар” – Швеция, “Лансинг Багнал” и “Електродинамик конструксион ТД” - и двете от Англия, “Аутоекспортимпорт” – Румъния и др. Отчита се обаче, че в групите, които рекламират по света нашите електрокари, не ходят специалисти от завод “Георги Костов”, които пряко участват в изработването им. То е по повод на възникнали проблеми с изделията в “Технокар” Франция.

Английската “Лансинг Багнал” пък иска среща с български разработчици на продукта, от които да се запознае по-подробно с изделието, и изрично настоява там да има и специалист по електродвигатели, за

да види той на място резултатите от сравнителните изпитания

на българските и английските образци. В доклад се отчита, че българските кари са изключително търсени в чужбина, но не се полагат от производителите достатъчно усилия да се налагат и защитават от специалисти, участвали в разработката, а не от търговци.

През 1989 г. зам.-директорът Димо Дилов е командирован в град Владимир в научно-производственото обединение “Магнетон” в СССР за изследване, проучване и използване на постоянни магнити. Той казва, че в огромния за българските мащаби комплекс работят около 300 души, а в звеното “Балканкарпрогрес” в София – около 800 души. Руските специалисти на година правят около 100 изобретения, а тези на “Балканкар” дори не участват в ежегодните срещи на “Интерелектро” - обединение на социалистическите страни.

Три години след промените у нас през 1989 г. между завод “Георги Костов” и фирмата “Щабмюлер” се заражда идея за двустранно сътрудничество. “Георги Костов” разработва и изнася мотори, а от германците да получаваме хидроагрегати за монтаж в София. Роторите са около 1500 броя, а един вид електродвигател е за около 3000 броя. Заводът закъснява с поръчките и това създава впечатление за незаинтересованост от страна на германците.

През 1996 г. представители на завода участват в работата на смесената българо-индийска комисия за икономическо и научно сътрудничество. Предвижда се проучване и разработване на постояннотокови машини за транспортни средства, електромобили за градска приложимост, в това число рикши, голфкари и др. за азиатската страна.

През 1996 г. заводът има близо 3 милиона долара

от износ на постояннотокови двигатели, а с резервните части за тях обемът нараства до 3,8 млн.

През октомври 1998 г. започва процедура за приватизация с посредник “Прайс Уотърхаус и Купър”.

Тогава “Георги Костов” развива усилена търговска дейност с традиционния си клиент “Макс Пауър” – Франция. С въвеждането на закона за корпоративното подоходно облагане обаче се оказва

длъжник с около 190 млн. неденоминирани лева,

пише в документи в Държавна агенция “Архиви”.

Продължава да трупа загуби и към 2004 г. краткосрочните му задължения неколкократно надвишават вземанията. Тогава дължи над 5 млн. лв. към държавата, а към персонала и осигурителните предприятия – около 2,5 млн. лв. През 2005 г. латвийската “Регионо инвестиция” купи от държавата 43,2 на сто от “Балканкар 6 септември” и това беше краят на родното производство на електрокари.

Първият износ е за ГДР

През януари 1968 г. се произвеждат 2240 мотокара с двигател на “Москвич” и нов тип електрокар, който веднага е изкупен от ФРГ, Швеция и САЩ. Любопитен факт е, че първият износ на български електрокар е в ГДР. Направен е и дизелокар, като първите 30 бройки са купени от Италия. През 1972 г. заводът вече има мощности за производство на 25 000 кара годишно.

На 8 май 1968 г. Министерският съвет разрешава подписване на договор на “Балканкар” с френската фирма “Сери Рено инженеринг” за съставяне на проект за организация, управление, технология на производството на завода за електрокари и мотокари “6 септември” в София. Той е на обща стойност 680 000 долара, които с лихвата от 5,25% ще се изплащат в продължение на 6 години.

В края на юни 1968 г. в Министерския съвет се обсъжда договор за износ на електрокари, мотокари, други машини и съоръжения на кредит до 8 години при 6,5-7% годишна лихва за Чили на обща стойност 5 млн. долара.

Това се налага във връзка с реконструкция на пристанищата в страната. Чилийците провеждат търгове, в които участват страните доставчици. Решението обаче е, че трябва да се отива на пазари, на които имаме трайни позиции, а не на случаен принцип. Все пак участие е разрешено.

През октомври 1969 г. е създадено смесено дружество на ДСО “Балканкар” и шведската фирма “Нордеск електра”. На 6 февруари следващата година се отчита, че резултатът не е обнадеждаващ - замисълът е “Балканкар” да продава до 70-80 броя кари годишно, за да има смесената фирма печалба. Де факто до края на януари от Швеция има заявки за 20 електрокара и затова по-късно се прави друга смесена българо-шведска фирма. Две смесени търговски дружества за продажба са изградени и в Япония. Дружество “Балист К. К” продава машини не само в Япония, но и в САЩ.

През 1970 г. “Балканкар” сключва договор с фирмата “Полиг Хекел Блаткер” от Западна Германия за доокомплектовка с мотори и трансмисии на български електрокари за износ в трети страни. Заплащането е договорено изцяло с произведени в България пишещи машини. Контрагентът обаче не спазва сроковете, техническото изпълнение не е добро и договорът е прекратен.

Най-четени

-

Ти си комплексар!

1. Имаш айфон за 2000 лева (но не говориш по него, а само „чукваш", за да не се набутваш) 2. В заведение винаги слагаш ключовете от колата си върху масата (да е ясно на всички, че баровците карат BMW

-

Любимите ми 50 книги

Разпределил съм ги по възрастови групи. Започвам с първите – книги, които са ми били любими, преди да навърша 10 години: 1. Шарл Перо - Приказки Най-добрият старт на пътешествието в света на книгите

-

Галерия Честит да си! Съдба моя!

Днес мажоритарният собственик на "ПФК Левски" и голмайстор №1 в историята на клуба Наско Сираков празнува своя 62-ри рожден ден. Неговата любима жена Илиана Раева му направи честитка и в социалните

-

Кой постъпва честно, не живее лесно

"Кой постъпва честно, не живее лесно. Кой излезе прав, не излиза здрав. Кой душа не продава, той имотен не става." 102 години от рождението на Радой Ралин

-

Галерия Перничанинът, който взриви "Звезде Гранда"

Яни Янков прави истински фурор в сръбското музикално шоу и е един от претендентите за първото място Още като бебе пеел детски песнички и реклами, а учителка в градината открива таланта му Известен е